Por: Shirley María Moreno Lugo, Profesional de Servicios CCS.

La corrosión es un problema industrial importante, pues puede causar accidentes (ruptura de una pieza) y además, representa un costo importante ya que se calcula que cada segundo se disuelven cinco toneladas de acero en el mundo, procedentes de unos cuantos nanómetros o picómetros invisibles en cada pieza pero que, multiplicados por la cantidad de acero que existe en el mundo, constituyen una cantidad importante.

Dadas las implicaciones económicas generadas por el deterioro de los equipos o por falla en los elementos estructurales o de responsabilidad como: puentes, tanques, vigas y columnas metálicas, la corrosión se ha vuelto una de las principales preocupaciones para los jefes de mantenimiento, diseñadores, calculistas y todas aquellas personas que sean conscientes del concepto de preservar.

La corrosión se define como el deterioro de un material a consecuencia de un ataque electroquímico por su entorno. De manera más general, puede entenderse como la tendencia general que tienen los materiales a buscar su forma de mayor estabilidad o de menor energía interna. Siempre que la corrosión esté originada por una reacción electroquímica (oxidación), la velocidad a la que tiene lugar dependerá en alguna medida de la temperatura, de la salinidad del fluido en contacto con el metal y de las propiedades de los metales en cuestión. Otros materiales no metálicos también sufren corrosión mediante otros mecanismos. El proceso de corrosión es natural y espontáneo.

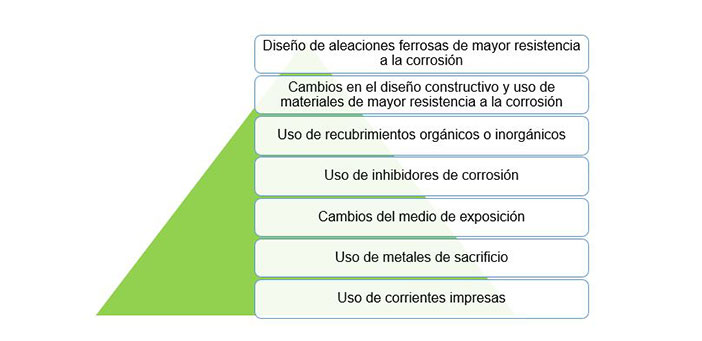

Dentro de los métodos más comunes que se están aplicando a nivel industrial para contrarrestar la corrosión podemos citar los siguientes:

Diseño de aleaciones ferrosas de mayor resistencia a la corrosión

Las aleaciones ferrosas y los aceros son susceptibles a diferentes modificaciones físico-mecánicas por esto, deben crear diferentes aleaciones para así combatir la corrosión de estos metales, para que esto no afecte las fabricaciones de materia prima para diferentes construcciones.

Los ingenieros metalúrgicos son los encargados de realizar estas aleaciones para así poder generar resistencia a la corrosión, el níquel y el cobre, después de cierta concentración hacen que las aleaciones ferrosas tomen una mayor resistencia a la corrosión. Dependiendo de la concentración de estos elementos encontramos diferentes calidades de aceros los cuales son llamados aceros inoxidables.

El proceso de recubrimientos anticorrosivos de material ferroso en el proceso constructivo o en actividades de manteniendo, es muy complicado debido a los diseños de geometría ya que el diseñador no tiene en cuenta el problema de corrosión del material.

Cada uno de estos materiales tiene un comportamiento diferente al ser expuesto a determinados agentes agresivos, por lo cual es importante valorar las condiciones de resistencia de cada material frente a la morfología de ataque de los elementos agresores, lo cual es responsabilidad del diseñador.

Cambios en el diseño constructivo y uso de materiales de mayor resistencia a la corrosión

Cuando se diseñan y construyen elementos estructurales en acero al carbono, es usual encontrar casos en los cuales los procesos de protección contra la corrosión mediante recubrimientos ya sea durante el proceso constructivo o en las actividades de mantenimiento es prácticamente imposible realizar una suficiente preparación de superficies y adecuada aplicación de recubrimientos anticorrosivos, todo esto es debido a diseños de geometría complicada sobre todo cuando se prefabrican vigas o elementos estructurales. Esto se da finalmente porque el diseñador omite la gravedad del problema de corrosión que se generara durante la operación del equipo fabricado en acero al carbono. Este caso es muy común en la construcción de puentes metálicos, obras civiles con grandes construcciones en acero como centros comerciales y obras de infraestructura en general.

Uso de recubrimientos orgánicos o inorgánicos

En nuestro medio los recubrimientos son considerados como los materiales de mayor uso durante los procesos de control de corrosión, se utilizan recubrimientos inorgánicos como películas de zinc, cromo, cobre, níquel, estaño entre otros y de los orgánicos los más utilizados son las pinturas de alta resistencia química.

Durante los procesos de selección y diseño de los esquemas de protección mediante recubrimientos, se comenten grandes errores generalmente por desconocimiento del tema, lo cual genera pérdidas de dinero tanto por la necesidad de mantenimientos prematuros como por la obligación de reemplazar partes o equipos en corto tiempo.

En muchos casos no se hace un balance – costo - beneficio en el momento de tomar decisiones. Cuando se aplican recubrimientos orgánicos sobre elementos estructurales es frecuente el uso de películas de bajo costo como es el caso de resinas alquídicas, las cuales pueden tener resistencias químicas entre 10 y 20% frente a sistemas equivalentes en resinas epóxicas para iguales condiciones de servicio, lo cual crea un balance costo - beneficio muy diferente.

Uso de inhibidores de corrosión

Es el traslado de los productos físicos que se agregan a una solución electrolítica hacia la superficie del ánodo o del cátodo, lo cual produce polarización.

Los inhibidores de corrosión son productos que actúan, ya sea formando películas sobre la superficie metálica, tales como los molibdatos, fosfatos o etanolaminas, o entregando sus electrones al medio. Por lo general, los inhibidores de este tipo son azoles modificados, que actúan sinérgicamente con otros inhibidores tales como nitritos, fosfatos y silicatos. La química de los inhibidores no está del todo desarrollada aún. Su uso es en el campo de los sistemas de enfriamiento o disipadores de calor tales como los radiadores, torres de enfriamiento, calderas y "chillers". El uso de las etanolaminas es típico en algunos combustibles para proteger los sistemas de contención (como tuberías y tanques). Se han realizado muchos trabajos acerca de inhibidores de corrosión como alternativas viables para reducir la velocidad de la corrosión en la industria. Extensos estudios sobre IC y sobre factores que gobiernan su eficiencia se han realizado durante los últimos 20 años. Los cuales van desde los más simples que fueron a prueba y error, y hasta los más modernos los cuales proponen la selección del inhibidor por medio de cálculos teóricos.

Este mecanismo es muy utilizado en la industria de los hidrocarburos al utilizar productos químicos que contrarresten los agentes agresivos que se encuentran presentes dentro de los fluidos que se almacenan o que se transportan en líneas o recipientes fabricados en materiales ferrosos de baja aleación. Otras industrias como las de los sectores petroquímicos, hidrocarburos y químicos hacen uso de este procedimiento con mucha frecuencia.

Uso de materiales de sacrificio

Teniendo en cuenta que, los metales pueden ser agrupados por la diferencia de potencial que se establece al poner en contacto dos metales distintos en presencia de un mismo electrolito se hace uso de esta condición para controlar corrosión. De esta manera se cuantifican las diferencias de potencial, las cuales son llevadas a una tabla en donde los elementos se encuentran situados en orden decreciente de actividad. Este fenómeno permite identificar y diseñar esquemas de protección contra la corrosión teniendo en cuenta que unos metales se sacrifican en pro de la protección de otros, el caso más común es el acero al carbono y el zinc puro que actúa como ánodo de sacrificio en presencia de agentes corrosivos como los cloruros. Este procedimiento es muy utilizado en la protección de la obra viva en los cascos de buques lo mismo que en el interior de tanques de hidrocarburos y tuberías de conducción enterradas.

Protección catódica

La protección catódica se define como el método de reducir o eliminar la corrosión de un metal, haciendo que la superficie de este funcione completamente como cátodo cuando se encuentra sumergido o enterrado en un electrólito. Esto se logra haciendo que el potencial eléctrico del metal a proteger se vuelva más electronegativo mediante la aplicación de una corriente directa o la unión de un material de sacrificio (comúnmente magnesio, aluminio o zinc). Normalmente, el método es aplicable a estructuras de fierro y acero, pero también, se usa en grado limitado en plomo, aluminio y otros metales.

Este procedimiento es muy utilizado en la protección de tuberías enterradas como los oleoductos y el procedimiento consiste en tomar corriente continua de un generador externo al sistema y unir mediante un colector soldado a la tubería ánodos de sacrificio relativamente inertes como el carbón, grafito o platino. La corriente pasa del ánodo al suelo y de este a la tubería volviendo al ánodo a través del alambre colector.

Fuente:

- http://www.unilibre.edu.co/revistaingeniolibre/revista10/articulos/la-corrosion-y-el-mantenimiento-industrial.pdf

- https://ingenieriamec.wordpress.com/2016/03/05/diseno-de-aleaciones-ferrosas-de-mayor-resistencia-a-la-corrosion/

- http://catarina.udlap.mx/u_dl_a/tales/documentos/mgd/hernandez_m_js/capitulo2.pdf