Uno de los peligros más importantes y que ocasionan gran número de muertes, lesiones y pérdidas son las energías residuales peligrosas, dentro de las que se encuentran la energía mecánica, térmica, neumática, eléctrica o de otra manifestación no controlada o retenida en una máquina. Durante el servicio o mantenimiento de las máquinas, es de importancia crítica asegurar que el equipo no pueda activarse de manera accidental, ni que libere energía peligrosa almacenada.

Bloqueo y Etiquetado (LOTO) es un importante procedimiento de seguridad crítico para salvaguardar a los trabajadores y empleados alrededor de las máquinas y equipo que operan, dan servicio o mantenimiento. Es también un importante enfoque de inspección de OSHA. De hecho, sigue siendo una de las violaciones más citadas en la industria general, incluso después de 20 años de haber entrado en vigor.

Un programa exitoso de bloqueo / etiquetado inicia con bases sólidas y un plan escrito, en el cual deberán implementarse programas de capacitación proactiva y de concientización de los empleados, que aseguren que haya un entorno de trabajo más seguro para todos.

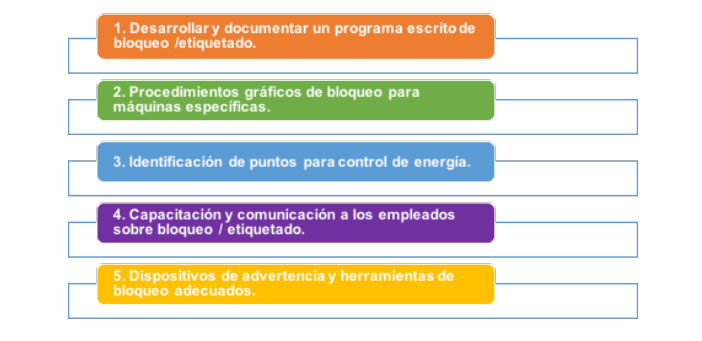

El proceso de bloqueo / etiquetado en cinco sencillos pasos, cada uno con efectivos elementos para incrementar la seguridad en el centro de trabajo.

1. Desarrollar y documentar un programa escrito de bloqueo /etiquetado:

El primer paso para tener éxito en bloqueo / etiquetado es desarrollar y documentar su programa / política para control de energía del equipo. Un documento escrito es el esqueleto de su programa general de bloqueo; esencialmente establece y explica los elementos de su programa. Es importante tomar en cuenta no sólo las directrices de OSHA, sino también requerimientos personalizados para sus empleados, para asegurar que puedan comprender y aplicar el programa en su jornada laboral. Un programa no es una solución de una sola vez, debe ser revisado de forma anual para garantizar que siga siendo relevante y proteja de forma efectiva a los empleados. Crear un programa de bloqueo debe ser un esfuerzo en colaboración entre todos los niveles de la organización.

Un programa debe incluir como mínimo:

- Propósito y alcance del programa.

- Personal autorizado para realizar el bloqueo / etiquetado.

- Política de cumplimiento.

- Métodos de capacitación.

- Procedimientos para bloqueo grupal.

- Procedimientos para transferencia de turnos.

- Procedimientos para retiro de bloqueos.

- Método para auditoría y actualización de los procedimientos de bloqueo.

- Coordinación con contratistas externos.

2. Procedimientos gráficos de bloqueo para máquinas específicas:

Cree procedimientos escritos de bloqueo para cada máquina energizada. Estos procedimientos de bloqueo servirán como hoja de verificación para asegurar que los empleados desactiven por completo la máquina antes de dar servicio, para evitar errores y para minimizar el riesgo de accidentes o lesiones.

Es importante que los procedimientos de bloqueo estén documentados formalmente y que identifiquen con facilidad el equipo cubierto. Deben detallar los pasos específicos necesarios para apagar, aislar, bloquear y asegurar el equipo para controlar la energía peligrosa, así como pasos para el reemplazo, retiro y transferencia de dispositivos de bloqueo / etiquetado.

Para ir más allá del cumplimiento, recomendamos crear procedimientos de buenas prácticas que incluyan fotos específicas para máquinas identificando los puntos de aislamiento de energía. Estos deben instalarse en el lugar de uso para proporcionar a los empleados instrucciones claras y visualmente instructivas. Además, asegúrese que sus procedimientos estén diseñados para su fuerza de trabajo, para ayudar a incrementar la comprensión de los empleados.

3. Identificación de puntos para control de energía:

Ubique e identifique todos los puntos de control de energía, incluyendo válvulas, interruptores y enchufes con etiquetas o tarjetas colocadas de forma permanente. Estos puntos deben estar marcados claramente con etiquetas permanentes o etiquetas que adviertan sobre condiciones de riesgo si se activa la máquina o equipo.

4. Capacitación y comunicación a los empleados sobre bloqueo / etiquetado:

Asegúrese de capacitar adecuadamente a sus empleados, de comunicar los procesos, realizar inspecciones periódicas para garantizar que su programa se ejecute de forma efectiva y promover la implementación de buenas prácticas.

5. Dispositivos de advertencia y herramientas de bloqueo adecuados:

Hay muchos productos en el mercado, seleccionar la opción más adecuada para su aplicación es clave para la efectividad del bloqueo. Es importante documentar y usar dispositivos que sean los más adecuados para cada punto de bloqueo.

Los siguientes son algunos puntos que hay que recordar al seleccionar sus dispositivos de bloqueo:

- Es necesario poder aislar todos los tipos de energía de manera efectiva todos los puntos de apagado.

- Asegúrese de tener el interruptor, dispositivos de bloqueo adecuados para su equipo eléctrico.

- Asegúrese de tener los dispositivos de bloqueo para válvulas adecuados para sus diferentes válvulas: de compuerta, de bola y de mariposa.

- Además, todos los empleados autorizados que realicen bloqueo deben tener control exclusivo de los candados que usan. Ningún trabajador debe poder abrir el candado de otro trabajador.

Fuente:

- http://prevencionar.com/2016/07/31/bloqueo-etiquetado-loto-para-areas-de-trabajo-seguras/

- http://www.bradylatinamerica.com

- https://revistadigital.inesem.es/gestion-integrada/la-fatiga-laboral/

- http://www.revistaseguridadminera.com/salud-ocupacional/fatiga-laboral-tipos-sintomas-y-consecuencias/