Por: David E. Herrick / Ph.D. en Ingeniería Química, Universidad de Pittsburgh / Consultor de Seguridad de Procesos para el CCS.

“Seguridad de Procesos (SP) es una combinación de habilidades de ingeniería y administración centradas en la prevención de accidentes catastróficos, particularmente, explosiones, incendios y emisiones tóxicas, asociadas con el uso de productos químicos y productos derivados del petróleo” (Murray Macza, 2008).

Esta definición está enfocada en plantas químicas y petroquímicas, pero hay muchas plantas en Colombia que tienen peligros que pueden causar accidentes graves:

- Calderas que pueden explotar por sobrepresión

- Gases inflamables (gas natural, GLP, etc.) pueden causar incendios o explosiones

- Líquidos inflamables (alcoholes, solventes, etc.)

- Sustancias tóxicas (amoniaco, cloro, etc.) pueden emitir una nube tóxica

- Sustancias reactivas (peróxidos, hipoclorito, etc.) pueden causar todos los peligros mencionados

Si una planta tiene peligros similares y requiere una evaluación rápida de seguridad de procesos, no se necesita un experto para identificar los problemas más comunes. Este artículo está dedicado a proveer un método para realizar un diagnóstico inicial. Se pueden usar los resultados para decidir si un diagnóstico experto es necesario.

Problema #1: desconocer los peligros

Normalmente, una planta conoce el peligro más obvio para su proceso, pero hay otros peligros asociados a actividades secundarias que pueden introducir un peligro más grande que el peligro más conocido. Con un peligro conocido es posible que se presente un riesgo grande por fallas en las capas de protección, pero un peligro desconocido no tiene ninguna capa de protección porque nadie sabe que existe. En este sentido un peligro desconocido es el problema más grave de SP.

Método de evaluación: revisar cada rincón de la planta para observar las sustancias y equipos presentes. Recuerde que los lugares más transitados son los más vigilados en cada sentido. Entonces, lleve ropa que pueda ensuciar o proteja su ropa y entre en los lugares más oscuros y escondidos, suba encima de los tanques y edificios, y camine a los lugares más apartados. Le garantizo que va a encontrar sorpresas (una vez encontré un generador de A.C.P.M. en un cuarto para almacenar computadores que necesitan reparación). Busque las siguientes sustancias y equipos: |

|

Peróxido de hidrogeno: H2O2 en concentración de 50% puede causar un incendio si hay contacto con material combustible1. La descomposición genera gas, oxígeno y calor que puede presurizar contenedores cerrados y causar una explosión. Igualmente, la contaminación con sustancias de alto pH puede iniciar una descomposición que puede causar una explosión. Así mismo, las mezclas con materiales orgánicos pueden explotar con la fuerza de una detonación. Por esta razón, las plantas que manejan cantidades significantes de peróxido de hidrogeno deben tener prácticas y equipos para prevenir la contaminación, maneras de monitorear la temperatura de tanques y planes de emergencia para limitar los daños de una explosión.

Peróxidos orgánicos: esta sustancia es como el peróxido de hidrogeno ya mezclado con una sustancia orgánica. La misma molécula contiene el combustible y oxígeno concentrado listo para reaccionar y causar un incendio o una explosión. La planta que maneje estas sustancias debe tener controles especiales para su almacenamiento, uso y manejo de sus residuos.

Polvo combustible: materiales como papel, bagazo de caña, celulosa y otras sustancias orgánicas pueden formar partículas pequeñas o fibras. Este polvo se puede depositar en superficies altas donde no se ve y no se limpia. Los polvos quietos no presentan ningún problema grave, lo peor que puede pasar es un conato pequeño fácil de controlar, pero si hay un evento que cause que el polvo se suspenda en el aire, la mezcla puede explotar. Los expertos recomiendan que no se permita una acumulación mayor a 2 mm para eliminar la posibilidad de explosión. Si no hay manera de eliminar la acumulación de polvo, la planta puede intentar eliminar fuentes de ignición.

Tanques de aire comprimido “pulmones”: el aire no es una sustancia peligrosa, pero la presión tiene energía que puede causar daño si no hay suficientes controles. El compresor y la tubería pueden tener alta presión como un tanque, pero el tanque tiene mucho más volumen y, por eso, mucha más energía en una explosión si el tanque falla. Para prevenir que falle el tanque hay que:

|

|

Problema #2: peligros eléctricos

Hay dos peligros asociados con sistemas eléctricos que aparecen en casi cada planta:

- Peligros de electrocución

- Fuentes de ignición en lugares donde hay potencial de tener sustancias que pueden quemar, como gases, líquidos o polvos combustibles.

Los peligros de electrocución tienen que ver con la falta de protección de equipos energizados del contacto con personas u otros equipos. Este tema es más relacionado con seguridad industrial que con Seguridad de Procesos, sin embargo, la profundidad del problema en algunas plantas es tal, que indica un problema de seguimiento de estándares, que sí es un tema relacionado con SP. En Colombia existe el Reglamento Técnico de Instalaciones Eléctricas (RETIE), entonces no hay excusa para declarar ignorancia o inaplicabilidad del estándar.

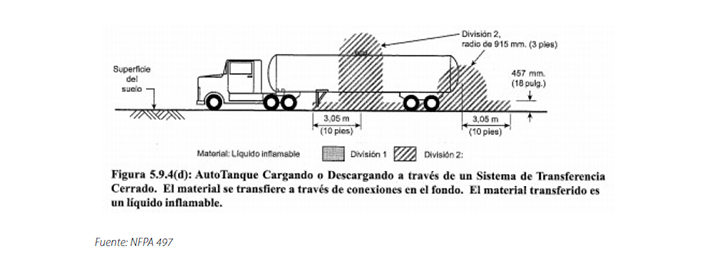

El segundo peligro tiene que ver con equipos eléctricos como fuentes de ignición. Hay ciertos lugares donde es posible tener gas inflamable fuera de contención por fallas en los equipos o en la operación. En estos casos es deseable evitar fuentes de ignición que pueda convertir una fuga en un incendio o en ciertos casos, una explosión. El Retie sección 28.3.1 (b) requiere la “clasificación” de los equipos eléctricos en tales lugares. La clasificación consiste en una evaluación de los materiales inflamables y los equipos de contención para definir dónde hay que instalar equipos eléctricos especiales y sellados para prevenir la ignición de vapores inflamables.

Método de evaluación: para el peligro de electrocución se deben revisar los equipos de la planta y buscar conductores eléctricos no protegidos que puedan causar electrocución. Pregunte a los mecánicos y contratistas en la planta acerca de qué parte del RETIE es más importante para la planta. Pregunte a los operadores qué pueden hacer cuando reconocen un problema con un sistema eléctrico, normalmente, las conversaciones que siguen son suficientes para indicar cómo está la situación.

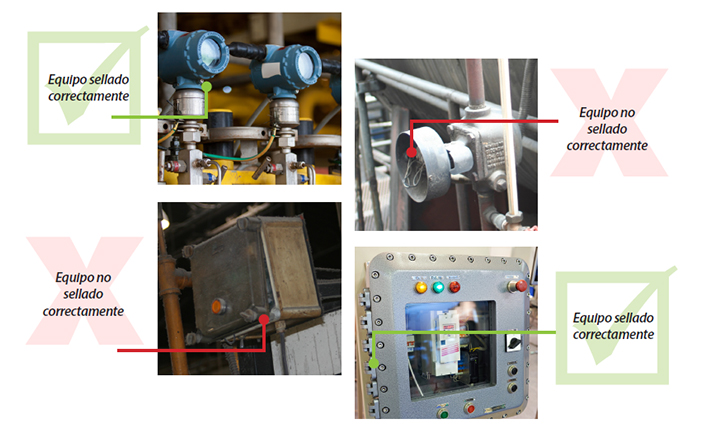

Para el peligro de fuentes de ignición se deben revisar los lugares donde hay gases, líquidos inflamables o polvos combustibles. Si los equipos no están bien sellados como en las siguientes fotos, puede ser un problema. Hable con los operadores si es posible usar celulares cerca de estos lugares, si no hablan del peligro de ignición, entonces hay un problema. Pida el diagrama de clasificación eléctrica para las áreas peligrosas de la planta, si no lo puede ubicar, entonces hay un problema. Hable con la persona responsable de hacer mantenimiento de los instrumentos y equipos eléctricos, si no puede explicar la clasificación eléctrica específica para instrumentos nuevos, hay que trabajar en este tema.

Problema #3: falta de estándares

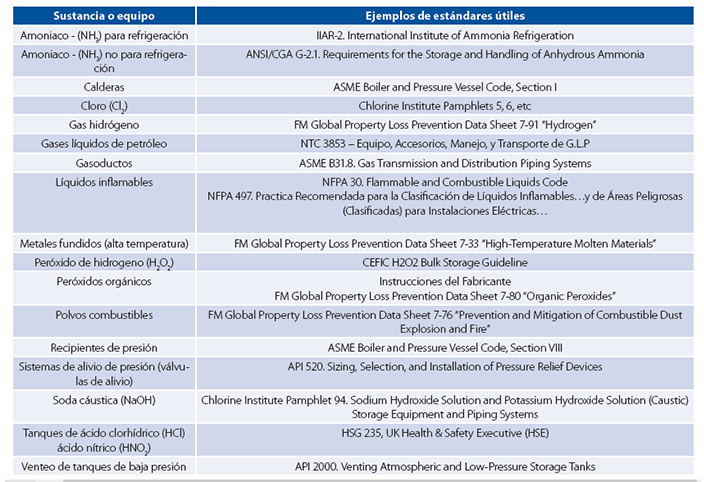

En este contexto, un estándar es una norma aceptada en la industria o por un gobierno para regular una actividad. Por ejemplo, para manejar líquidos inflamables existe el estándar NFPA 30 “Flammable & Combustible Liquids Code". Puede ser que no haya requerimiento legal de seguir este estándar, pero contiene muy buenos consejos para el almacenamiento y uso de líquidos inflamables y combustibles. También hay estándares del American Petroleum Institute (API) que contienen muy buenos consejos. Si una empresa quiere seguir un estándar u otro no es tan importante, pero una planta que maneja una sustancia o un equipo que pueda causar un accidente grave, no tiene ninguna razón válida para no intentar aprender lo que dicen los estándares aplicables. Tales estándares contienen la sabiduría de toda la experiencia de una industria o varias industrias y su uso puede prevenir muchos problemas. Es válido decidir no seguir un estándar porque el riesgo no es suficientemente grande para justificar el costo, pero el costo de leer y entender un estándar es muy bajo y un negocio que no tiene el compromiso ni de indagar acerca de los estándares, muestra una falta de compromiso grande con la seguridad.

Método de evaluación: revisar las sustancias y los equipos usados en la planta. Si la planta maneja alguna sustancia o algún equipo en la primera columna, pregunta si cuenta con un estándar para regular su uso. Si no, la planta puede estar más segura si consulta los estándares mencionados en la segunda columna.

Ejemplos de estándares para sustancias y equipos comunes

Problema #4: falta de buen mantenimiento

Cada planta tiene un programa de mantenimiento, sin embargo, el programa puede ser insuficiente para prevenir accidentes graves. Afortunadamente, una revisión de las instalaciones puede servir para una evaluación rápida del programa.

Método de evaluación: examinar visualmente los equipos de la planta para ver si existen las siguientes situaciones.

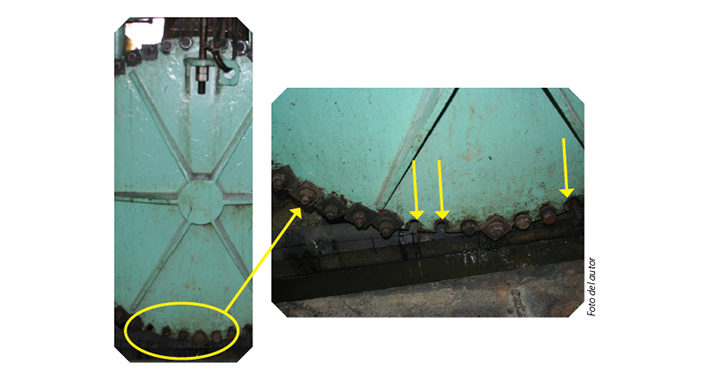

a) Conexiones de bridas: las bridas hablan de la disciplina del equipo de mantenimiento, por ejemplo, pernos cortos. Si el perno no penetra totalmente la tuerca, no puede tener toda la fuerza conforme con su diseño. Peor aún, cuando los pernos son ausentes.

| b) Mangueras y conexiones flexibles: la tubería es fuerte y puede mantener su integridad muchos años sin mantenimiento. Sin embargo, es más fácil instalar una manguera flexible. El problema es que la manguera no va a sobrevivir 20 años al igual que la tubería. Si la manguera contiene una sustancia peligrosa, una falla puede causar un accidente grave. Entonces es necesario hacer un esfuerzo para prevenir la falla de la manguera. Desafortunadamente, muchas veces las mangueras no son parte del programa de mantenimiento preventivo. Para hacer las cosas peor, muchas veces las mangueras están instaladas con una curva que produce estrés que puede acelerar la falla |

|

| c) Válvulas de Alivio: cuando las válvulas de alivio están bien mantenidas, tienden a parecer nuevas. Cuando no, tienden a parecer descuidados. Una inspección visual es suficiente para identificar algunas que pueden estar fuera del programa de mantenimiento preventivo. |

|

Problema #5: falta de información técnica

Sin los equipos y las sustancias que pasan por el proceso es imposible mantener la producción. En la misma manera, sin la información técnica es imposible mantener la seguridad de la operación.

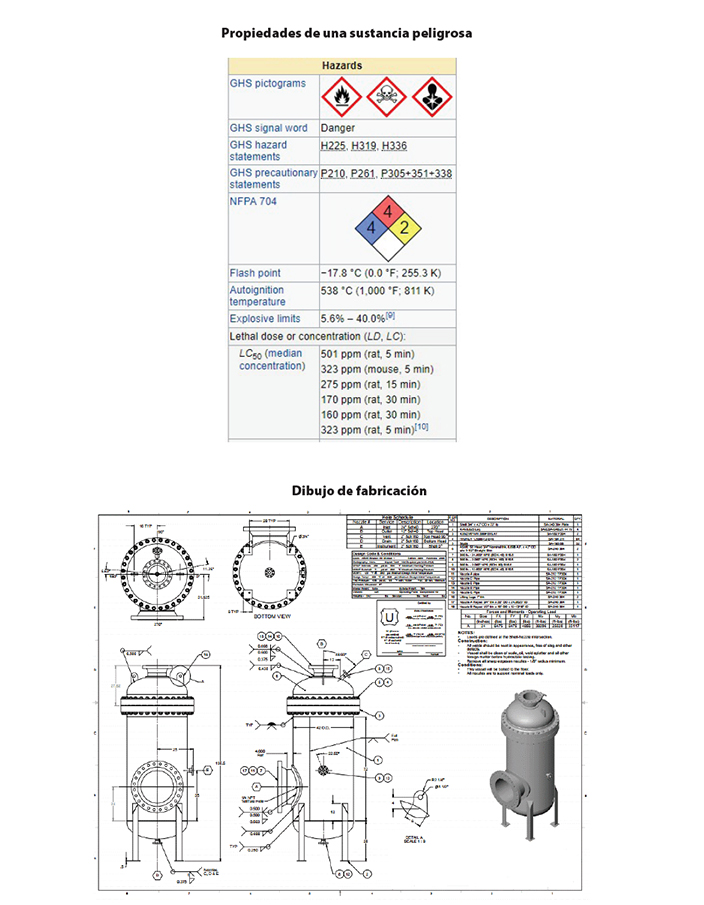

- No se puede especificar un equipo idéntico para un reemplazo si no se sabe los datos técnicos del equipo.

- No se puede evaluar si la corrosión es demasiada si no se sabe cuál fue el espesor original del equipo.

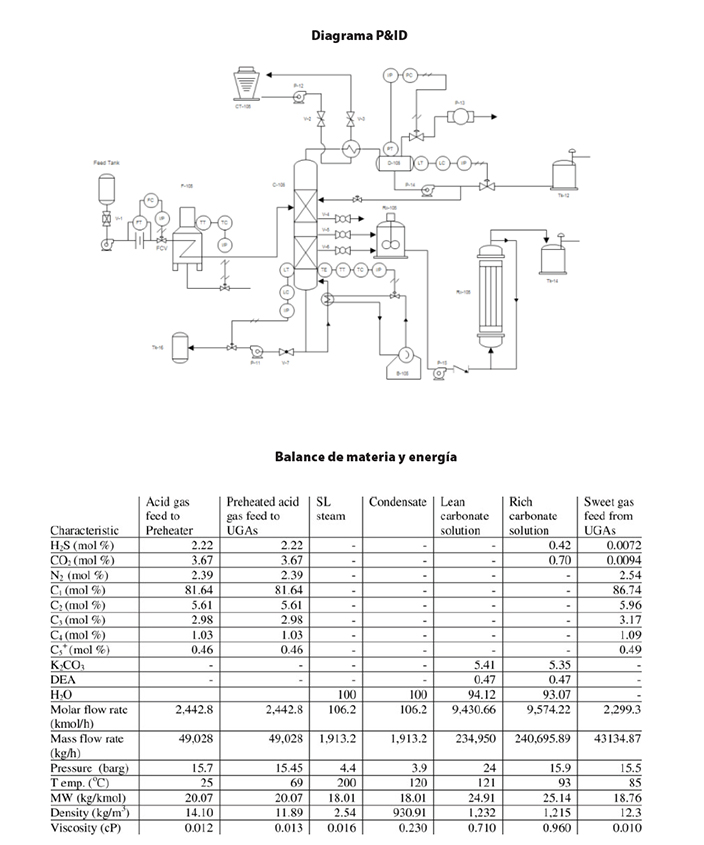

- No se puede investigar un incidente de envenenamiento si no se sabe la toxicidad de la sustancia.

Entonces es necesario tener mucha información acerca del proceso, de los equipos y sustancias para poder gestionar la seguridad del proceso.

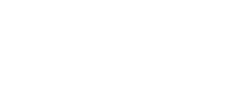

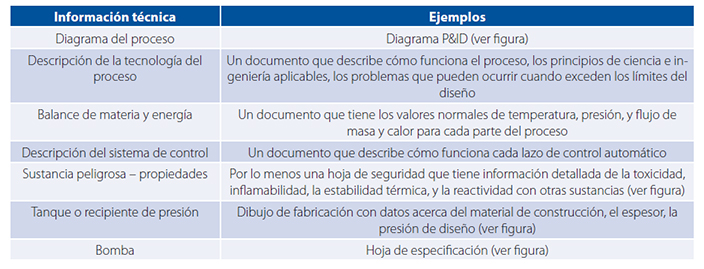

Método de evaluación: pedir los siguientes documentos. Si no se puede obtener cada uno en menos de 30 minutos, es posible que la planta pueda mejorar la seguridad con un programa para fortalecer la disponibilidad de la información técnica.

Referencias bibliográficas:

- Cefic Hydrogen Peroxide Bulk Storage Guideline, March 2012

- www.csb.gov

- Fuente: Nowata Mining Chemical Manufacture & Supply http://nowatafrica.com/products/

- Murray Macza, “A Canadian Perspective of the History of Process Safety Management Legislation” [Cologne, Germany, 2008]